Сварочный полуавтомат из латра 9а своими руками. Сварочный трансформатор своими руками на магнитопроводе от латров

Уверен: от компактного и вместе с тем достаточно надежного, дешевого и простого в изготовлении “сварочника» ни один мастеровой, домовитый хозяин не откажется. Особенно если узнает, что в основе этого аппарата - легко поддающийся модернизации 9-амперный (знакомый практически каждому со школьных уроков физики) лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный минирегулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220 В. но и изменять u на электроде, а значит, выбирать нужную величину тока сварки.

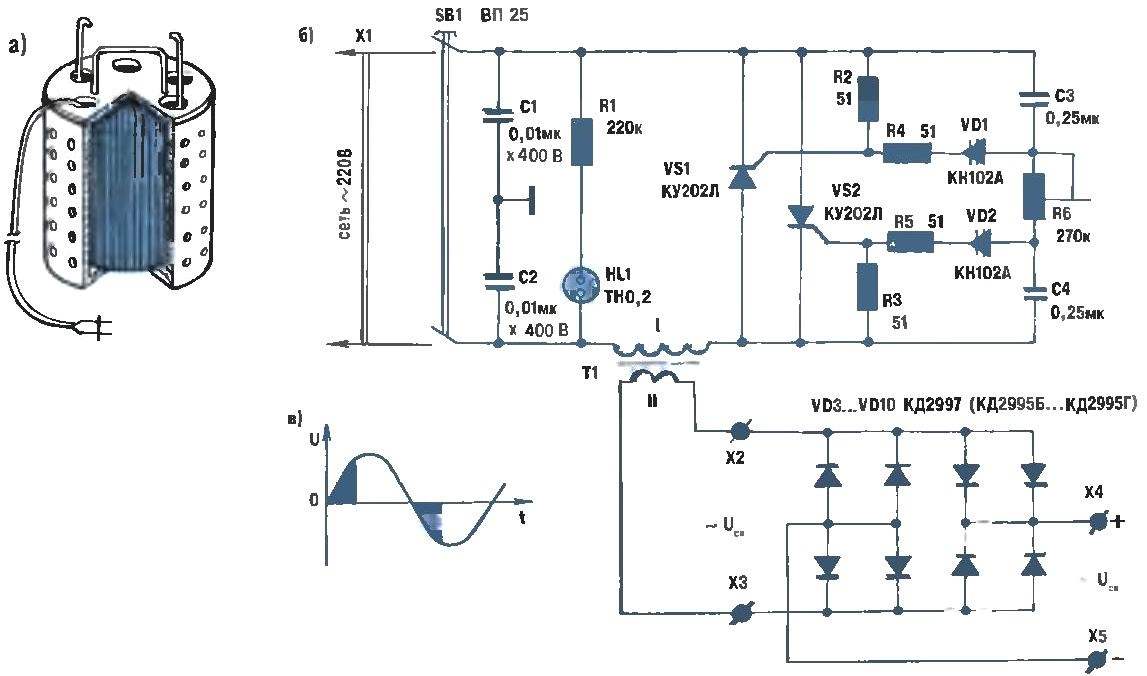

Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полу периода. открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20-215 В. Трансформируясь во вторичной обмотке, требуемые -u позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе.

Резисторы R2 и RЗ шунтируют цепи управления тиристоров VS1 и VS2. Конденсаторы C1. C2 снижают до допустимого уровень радиопомех, сопровождающих дуговой разряд. В роли светового индикатора НL1, сигнализирующего о включении аппарата в бытовую электросеть, используется нвоновая лампочка с токоограничительным резистором R1.

Для подсоединения «сварочника» к квартирной электропроводке применима обычная штепсельная вилка Х1. Но лучше использовать более мощный электроразъем, который в обиходе называют “евровилка-евророзетка” . А в качестве выключателя SB1 подойдет «пакетник» ВП25, рассчитанный на ток 25 А и позволяющий размыкать оба провода сразу.

Как показывает практика, устанавливать на сварочном аппарате какие бы то ни было предохранители (про-тивоперегрузочные автоматы) не имеет смысла. Здесь приходится иметь дело с такими токами, при превышении которых обязательно сработает защита на вводе сети в квартиру.

Для изготовления вторичной обмотки с базового ЛАТР2 снимают кожух-ограждение, токосьемный ползунок и крепежную арматуру. Затем на имеющуюся обмотку 250 В (отводы 127 и 220 В остаются невостребованными) накладывают надежную изоляцию (например, из лакоткани), поверх которой размещают вторичную (понижающую) обмотку. А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм2. Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением.

Намотку удобнее осуществлять вдвоем. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя ее от скручивания.

Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SВ1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе.

При отсутствии базового ЛАТР2 его можно заменить самодельным «сва-рочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45-50 см2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3 – VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток - до 32 А).

Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом - таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8-1,5 мм).

Сварочный трансформатор на базе широко распространенного ЛАТР2 (а), его подключение к принципиальная электрической схеме самодельного регулируемого аппарата для сварки на переменном или постоянном токе (б) и эпюра напряжений (в), поясняющая работу резисторного регулятора режима горения электродуги.

Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5-1,2 мм. Заготовки длиной 250-350 мм покрывают жидким стеклом - смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнет «постреливать».

Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно, подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для нее характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» - к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40-50 процентов больше, чем при токе той же величины, но прямой полярности.

И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15-20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от uсв зависит ширина шва: с ростом напряжения она увеличивается.

Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении.

Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла - максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу).

Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее Ucв) двумя способами. Суть первого в легком прикосновении электрода к свариваемым деталям с последующим отводом его на 2-4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение.

В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8-1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сва-рочник» помощнее, и электрод потолще (2-3 мм).

Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклоненным вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером).

Немаловажная вещь - сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм2) в резиновой изоляции. Потребное количество - два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом - держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем».

Хороший сварочный аппарат значительно облегчает все работы по металлу. Он позволяет соединять и разрезать различные детали железа, которые отличаются своей толщиной и плотностью стали.

Современные технологии предлагают огромный выбор моделей, отличающихся мощностью и размером. Надежные конструкции имеют достаточно высокую стоимость. Бюджетные варианты, как правило, имеют короткий срок эксплуатации.

В нашем материале представлена подробная инструкция как сделать сварочный аппарат своими руками. Перед началом рабочего процесса рекомендуется ознакомиться с разновидностью сварочного оборудования.

Виды сварочного аппарата

Устройства этой техники различается на несколько типов. Каждый механизм имеет некоторые особенности, которые отображаются на выполненной работе.

Современные сварочные аппараты делятся на:

- модели постоянного тока;

- с переменным током

- трёхфазные

- инвекторные.

Модель с переменным током считается самым простым механизмом, который легко можно сделать самостоятельно.

Простой сварочный аппарат позволяет выполнять сложные работы с железом и тонкой сталью. Чтобы собрать подобную конструкцию, необходимо иметь определенный набор материалов.

К ним относятся:

- провод для обмотки;

- сердечник выполненный из трансформаторной стали. Он необходим для намотки сварочника.

Все эти детали можно приобрести в специализированных магазинах. Подробная консультация специалистов, помогает сделать правильный выбор.

Конструкция с переменным током

Опытные сварщики называют подобную конструкцию понижающим трансформатором.

Как сделать сварочный аппарат своими руками?

Первое что необходимо сделать — это правильно изготовить основной сердечник. Для данной модели, рекомендуется выбирать стержневой тип детали.

Для его изготовления понадобятся пластины, выполненные из трансформаторной стали. Их толщина равна 0,56 мм. Перед тем как приступить к сборке сердечника, необходимо соблюдать его размеры.

Как правильно рассчитать параметры детали?

Все достаточно просто. Размеры центрального отверстия(окна) должны вместить всю обмотку трансформатора. На фото сварочного аппарата изображена подробная схема сборки механизма.

Следующим этапом будет сборка сердечника. Для этого берут тонкие трансформаторные пластины, которые соединяют между собой до необходимой толщины детали.

Далее наматываем понижающий трансформатор, состоящий из витков тонкой проволоки. Для этого делают 210 витков тонкой проволоки. С другой стороны делают намотку из 160 витков. Третья и четвертая первичная намотка, должна содержать 190 витков. После этого на поверхности крепят толстую платину.

Концы намотанной проволоки фиксируют болтом. Его поверхность отмечаю цифрой 1. Следующие концы проволоки закрепляют подобным образом с нанесением соответствующей разметки.

Обратите внимание!

В готовой конструкции должно присутствовать 4 болта с различным количеством витков.

В готовой конструкции соотношение наматывания обмотки будет равно 60% к 40%. Такой результат обеспечивает нормальную работу аппарата и хорошее качество сварочного крепления.

Контролировать подачу электрической энергии можно при помощи переключения проводов на необходимое количество обмотки. В процессе работы не рекомендуется перегревать сварочный механизм.

Аппарат постоянного тока

Данные модели позволяют выполнять сложные работы по толстым стальным листам и чугуну. Главное преимущество этого механизма, заключается в простой сборке, которая не займет много времени.

Сварочный инвектор представляет собой конструкцию вторичной обмотки с дополнительным выпрямителем.

Обратите внимание!

Он будет выполнен из диодов. В свою очередь, они должны выдерживать электрический ток в 210 А. Для этого подойдут элементы с маркировкой Д 160-162. Такие модели, довольно часто применяют для работы в промышленных масштабах.

Главный сварочный инвектор изготавливают из печатной платы. Такой сварочный полуавтомат выдерживает скачки электроэнергии во время длительной работы.

Ремонт сварочного аппарата не составит особого труда. Здесь достаточно заменить повреждённую область механизма. В случае серьезной поломки, необходимо заново осуществлять первичную и вторичную обмотки.

Фото сварочного аппарата своими руками

Обратите внимание!

Распространенным материалом для изготовления самодельных сварочных трансформаторов издавна являются сгоревшие ЛАТРы (лабораторные автотрансформаторы). Внутри корпуса ЛАТРа находится тороидальный автотрансформатор, выполненный на магнитопроводе значительного сечения. Именно этот магнитопровод понадобится от ЛАТРа для изготовления сварочного трансформатора. Для трансформатора обычно требуется два одинаковых кольца-магнитопровода от крупных ЛАТРов.

ЛАТРы выпускаются разных типов, с максимальными токами от 2 до 10А, не все из них годятся для изготовления трансформаторов для сварки, только те, размеры магнитопроводов которых позволяют уложить необходимое количество витков. Наиболее распространенным среди них, наверное, является автотрансформатор типа ЛАТР-1М. Он в зависимости от провода обмотки рассчитан на токи 6,7-9А, хотя размеры самого автотрансформатора от этого не меняются. Магнитопровод ЛАТР-1М имеет следующие размеры: внешний диаметр D=127 мм, внутренний диаметр d=70 мм, высота кольца h=95 мм, сечение S=27 см 2 , вес около 6 кг. Из двух колец от ЛАТР-1М можно изготовить хороший сварочный трансформатор, правда, из-за малого внутреннего объема окна, нельзя использовать слишком толстые провода и придется экономить каждый миллиметр пространства окна. Существенным недостатком трансформатора из ЛАТРов, по сравнению со схемой П-образного трансформатора, является также то, что нельзя изготовить катушки отдельно от магнитопровода. Это означает, что придется мотать, протягивая каждый виток через окно магнитопровода, что конечно же сильно усложняет процесс изготовления.

Существуют ЛАТРы и с более объемными кольцами-магнитопрводами. Они намного лучше подходят для изготовления сварочных трансформаторов, но менее распространены. У других автотрансформаторов, аналогичных по параметрам ЛАТР-1М, например АОСН-8-220, магнитопровод имеет другие размеры: внешний диаметр кольца больше, но зато меньше высота и диаметр окна d=65 мм. В этом случае диаметр окна необходимо расширить до 70 мм.

Кольцо магнитопровода состоит из намотанных друг на друга отрезков железной ленты, скрепленной по краям точечной сваркой. Для того чтобы увеличить внутренний диаметр окна, необходимо изнутри отсоединить конец ленты и отмотать ее необходимое количество. Но не пытайтесь отмотать за один раз все. Лучше отматывать по одному витку, каждый раз отрезая лишнее. Иногда таким образом расширяют и окна более крупных ЛАТРов, хотя при этом неизбежно уменьшается площадь сечения магнитопровода.

В принципе для сварочного трансформатора было бы достаточно площади сечения и одного кольца. Но проблема заключается в том, что магнитопроводы меньшей площади неизбежно требуют большего количества витков, что увеличивает объем катушек и требует большего пространства окон.

Трансформатор с разнесенными плечами

В начале изготовления трансформатора необходимо изолировать оба кольца. Особое внимание при этом следует обратить на углы краев колец - они острые, могут запросто разрезать наложенную изоляцию, а потом замкнуть собой провод обмотки. Углы лучше сначала несколько сгладить напильником, а потом вдоль наложить какую-нибудь крепкую и эластичную ленту, например, плотную киперную или разрезанную вдоль трубку кембрика. Сверху кольца, каждое отдельно, обматываются нетолстым слоем тканевой изоляции.Далее изолированные кольца соединяются вместе. Кольца плотно стягиваются крепкой лентой, а по бокам фиксируются деревянными колышками, также потом стянутыми лентой, - сердечник магнитопровод для трансформатора готов.

Следующий шаг самый ответственный - укладка первичной обмотки. Обмотки этого сварочного трансформатора мотаются по схеме: первичная посредине, две секции вторичной на боковых плечах.

На первичную обмотку уходит около 70-80 м провода, который придется с каждым витком протягивать через оба окна магнитопровода. При этом никак не обойтись без нехитрого приспособления.

Сначала провод наматывается на деревянное мотовило и в таком виде без проблем протягивается через окна колец.

Провод первичной обмотки может иметь диаметр 1,6-2,2 мм. Для магнитопроводов, составленных из колец с диаметром окна 70 мм, можно применять провод диаметром не более 2 мм, иначе останется мало места для вторичной обмотки. Первичная обмотка содержит, как правило, 180-200 витков при нормальном сетевом напряжении, что достаточно для эффективной работы 3-миллиметровым электродом.

На конец провода надевается кембрик, который притягивается ХБ изолентой к началу первого слоя. Поверхность магнитопровода имеет закругленную форму, поэтому первые слои будут содержать меньше витков, чем последующие - для выравнивания поверхности.

Провод ложится виток к витку, ни в коем случае не допуская захлестывания провода на провод. Слои провода обязательно изолируются друг от друга. Опять же, для экономии пространства обмотку следует класть как можно компактнее. На магнитопроводе из некрупных колец межслоевую изоляцию следует использовать потоньше. Не следует стремиться намотать первичную обмотку быстро. Процесс этот медленный, а после укладки жестких проводов начинают болеть пальцы. Лучше сделать это за 2-3 подхода - ведь качество важнее скорости.

Если первичная обмотка изготовлена, большая часть работы выполнена, остается вторичная. Но сначала нужно определить количество витков вторичной обмотки на заданное напряжение. Для начала включите уже готовую первичную в сеть. Ток холостого хода этого варианта трансформатора небольшой - всего 70-150 мА, гул трансформатора должен быть еле слышен. Наматываем на одно из боковых плеч 10 витков любого провода и измеряем выходное напряжение на них. На каждое из боковых плеч приходится по половине магнитного потока, создаваемого на центральном плече, поэтому здесь на каждый виток вторичной обмотки приходится 0,6-0,7В. Исходя из полученного результата, рассчитывается количество витков вторичной обмотки, ориентируясь на напряжение 50В (около 75-80 витков).

Выбор материала вторичной обмотки ограничен оставшимся пространством окон магнитопровода. Тем более что каждый виток толстого провода придется протягивать по всей длине в узкое окно. Проще всего намотать обычным многожильным проводом 16 мм 2 в синтетической изоляции - он мягкий, гибкий, хорошо изолирован, при работе будет лишь слегка греться. Можно изготовить вторичную обмотку и из нескольких жил медного провода.

Половина витков вторичной обмотки мотается на одно плечо, половина на другое. Если не окажется проводов достаточной длины, можно соединить из кусков - ничего страшного. Намотав обмотки на оба плеча, нужно измерить напряжение на каждой из них, оно может отличаться на 2-3В - сказываются несколько отличные свойства магнитопроводов разных ЛАТРов, что особо не влияет на свойства дуги при сварке. Потом обмотки на плечах последовательно соединяются, но надо следить, чтобы они не оказались в противофазе, иначе на выходе получится напряжение, близкое к нулю (см. статью Обмотка сварочного трансформатора). При напряжении сети 220-230В сварочный трансформатор данной конструкции должен развивать в дуговом режиме ток 100-130А. Ток при коротком замыкании вторичной цепи - до 180А.

Может оказаться, что в окна не удалось вместить все рассчитанные витки вторичной обмотки, и выходное напряжение оказалось ниже желаемого. Рабочий ток уменьшится от этого не сильно. В большей степени понижение напряжения холостого хода влияет на процесс зажигания дуги. Дуга зажигается легко при напряжениях, близких к 50В и выше. Хотя дугу можно без особых проблем зажигать и при более низких напряжениях. Так что если изготовленный транформатор имеет выход около 40В, то его вполне можно применять для работы. Другое дело, если попадутся электроды, рассчитанные на высокие напряжения, - некоторые марки электродов работают от 70-80В.

Тороидальный трансформатор

На кольцах от ЛАТРов можно также изготовить сварочный трансформатор по другой - тороидальной схеме. Для этого необходимы также два кольца, лучше от крупных ЛАТРов. Кольца соединяются и изолируются: получается одно кольцо-магнитопровод со значительной площадью сечения.

Первичная обмотка содержит столько же витков, как и в предыдущей схеме, но мотается по длине всего кольца и, как правило, ложится в два слоя. Проблема дефицита внутреннего пространства окна магнитопровода такой схемы трансформатора стоит еще более остро, чем для предыдущей конструкции. Поэтому изолировать здесь нужно как можно более тонкими слоями и материалами. Нельзя здесь применять и толстые обмоточные провода. Хотя в некоторых установках применяются ЛАТРы особенно больших размеров, только на одном кольце такого можно изготовить тороидальный сварочный трансформатор.

Выгодное отличие тороидальной схемы для сварочного транформатора - более высокий КПД. На каждый виток вторичной обмотки теперь будет приходиться более одного вольта напряжения, следовательно, "вторичка" будет иметь меньше витков, а выходная мощность будет выше чем, в предыдущей схеме. Однако длина витка на тороидальном магнитопроводе будет больше, и сэкономить на проводе здесь вряд ли удастся. К недостаткам данной схемы следует отнести: сложность намотки, ограниченный объем окна, невозможность использования провода большого сечения, а также большую интенсивность нагрева. Если в предыдущем варианте все обмотки находились раздельно и хоть частично имели контакт с воздухом, то теперь первичная обмотка находится полностью под вторичной, и их нагрев взаимоусиливается.

Использовать для вторичной обмотки жесткие провода сложно. Ее легче намотать мягким многожильным или изготовленным из нескольких жил проводом. Если правильно подобрать все провода и аккуратно их уложить, то в пространство окна магнитопровода вместится необходимое количество витков вторичной обмотки и на выходе трансформатора получится нужное напряжение.

Иногда из нескольких колец ЛАТРов делают тороидальный сварочный трансформатор по-другому, ставят их не друг на друга торцами, а перематывают железные полосы ленты из одного на другой. Для этого сначала из одного кольца выбираются внутренние витки полос, чтобы расширить окно. Кольца других ЛАТРов распускаются полностью на полосы ленты, которые потом как можно плотнее наматываются на наружный диаметр первого кольца. После этого собранный единый магнитопровод очень плотно обматывается изолирующей лентой. Таким образом, получается кольцо-магнитопровод с более объемным внутренним пространством, чем у всех предыдущих. В такой можно будет вместить провод значительного сечения. Необходимое количество витков рассчитывается по площади сечения собранного кольца.

К недостаткам этой конструкции следует отнести трудоемкость изготовления магнитопровода. Тем более что как ни старайся, а вручную намотать железные полосы друг на друга так же плотно, как раньше, все равно не удастся. В результате магнитопровод получается хлипким. При работе в режиме сварки железо в нем сильно вибрирует, издавая мощный гул.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Основа сварочного аппарата первой конструкции — лабораторный трансформатор ЛАТР на 9 А. С него снимают кожух и всю арматуру, на сердечнике остается лишь обмотка. В трансформаторе сварочного аппарата она будет первичной (сетевой). Эту обмотку изо-лируют двумя слоями изоленты или лакоткани. Поверх изоляции нама-тывают вторичную обмотку — 65 витков провода или набора проводов общим сечением 12—13 мм 2 . Обмотку укрепляют изолентой. Трансфор-матор устанавливают на изолирующей подставке из текстолита или гетинакса внутри кожуха из листовой стали или дюралюминия толщиной не более 3 мм. В крышке кожуха, на задней и боковых стенках делают отверстия диаметром 8—10 мм для вентиляции. Сверху укрепляют руч-ку из стального прутка.

На переднюю панель выводят индикаторную лампочку, выключа-тель на 220 В, 9 А и клеммы вторичной обмотки — к одной из них при-соединяют кабель с держателем электродов, к другой — кабель, второй конец которого во время сварки прижимают к свариваемой детали. Кроме того, эта последняя клемма при работе обязательно должна быть заземлена. Индикаторная лампочка переменного тока типа СН-1, СН-2, М.Н-5 сигнализирует о включении аппарата.

Электроды для этого аппарата должны иметь диаметр не более 1,5 мм.

Для сварочного аппарата второй конструкции (рис. 126) необходи-мо изготовить трансформатор. Из Ш-образного трансформаторного же-леза набирают сердечник сечением около 45 см 2 , наматывают на него первичную (сетевую) обмотку — 220 витков провода ПЭЛ 1,5 мм. От 190-го и 205-го витков делают отводы, после чего изолируют обмотку Двумя-тремя слоями изоленты или лакоткани.

Поверх изолированной первичной обмотки наматывают вторичную.

Она содержит 65 витков провода или набора проводов общим сечени-ем 25—35 мм 2 . В наборе лучше всего использовать провода типа ПЭЛ или ПЭВ 1,0—1,5 мм. Как и в первой конструкции, готовый трансфор-матор закрепляют на изолирующей подставке и помещают в кожух. Стенки кожуха должны быть удалены от трансформатора не менее чем на 30 мм. На переднюю панель кроме лампочки, выключателя и клемм выводят переключатель, регулирующий силу тока.

В сварочном аппарате этой конструкции можно использовать элек-троды диаметром 1,5 и 2 мм.

При работе необходимо надеть маску. Подключать этот аппарат к домашней сети нельзя, так как он потребляет около 3 кВт. Пользовать-ся аппаратом можно в мастерской при наличии электрической сети, к которой разрешается подключать аппараты мощностью до 5 кВт.

Внимание! Перед началом работы проверьте заземление.

Надевайте во время сварки сухую брезентовую спецодежду и рука-вицы. Подкладывайте под ноги резиновый коврик. Не работайте без маски.