Как расшифровываются марки электродов. Изучаем марки электродов для ручной дуговой сварки

Перед началом сварочных работ нужно внимательно выбрать необходимые для этого материалы. От них во многом зависит качество сварочного шва и успех работы в целом. Одним из основных материалов являются электроды, представляющие собой стержни определенного размера, металлические и неметаллические. Изделия из металла, в свою очередь, подразделяются на различные виды и типы. Кроме того, они бывают плавящимися и неплавящимися. Неметаллические стержни могут быть только неплавящимися. Не существует универсальных электродов для сварки, каждый из них подходит только для конкретных материалов, параметров сварного шва и условий работы.

Электроды не бывают универсальными, каждый из них подойдет только для определенного материала и параметра сварного шва.

По каким признакам производится классификация?

Маркировка стержней имеет буквенно-цифровое обозначение и осуществляется в соответствии с параметрами, которым они соответствуют. Классификация изделий производится по следующим признакам:

- металлу, с которым придется работать;

- технологии выполнения шва;

- толщине и типу покрытия;

- химическому составу;

- роду тока (постоянный, переменный) и его полярности;

- механическим показателям металла, из которого выполнен шов;

- состоянию покрытия и наличию вредных примесей.

В ручной дуговой сварке используется обозначение металлических сварочных электродов с покрытием, которое определяет ГОСТ 9467-75. В нем отражаются такие характеристики, как:

- марка;

- назначение;

- диаметр;

- вид покрытия;

- толщина покрытия;

- назначение (для каких металлов и сплавов разрешено использование);

- расположение шва в пространстве;

- род тока.

Таблица типов электрода и обозначения его цветом в разных странах.

В соответствии с ГОСТ 9467-75, тип изделия выбирают для определенных видов сталей, которые будет сваривать электрод. Так, первый тип применяется для материалов с временным сопротивлением до 490 Дж/кв.см. Второй тип используется при том же сопротивлении, но для металла, от которого требуются более высокие показатели, касающиеся удлинения и вязкости. Для сталей с временным сопротивлением более 490 Дж/кв.см предназначен третий тип. Он рассчитан на возможность роста показателя до 590 Дж/кв.см.

По этому же госстандарту определяются марки электродов для таких сталей:

- углеродистых, конструкционных низколегированных;

- легированных конструкционных, повышенной и высокой прочности;

- теплоустойчивых;

- жаропрочных, жаростойких;

- специализированных.

А также для сплавов и других металлов:

- коррозийно-стойких сталей и сплавов;

- разнородных сплавов и сталей;

- чугуна;

- цветных металлов.

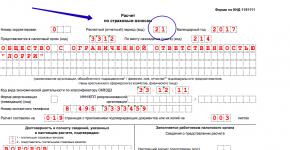

Условное обозначение всех характеристик электрода имеет следующую структуру:

- Марка.

- Диаметр изделия (в мм).

- Кодировка назначения.

- Кодировка толщины покрытия.

- Индексы характеристик наплава и металла шва.

- Кодировка вида покрытия.

- Кодировка положения сварки.

- Кодировка характеристик тока.

Неплавящиеся электроды и их маркировка

Изделия только из вольфрама или с присадками из вольфрама, окислов иттрия, тория, лантана, циркония обладают температурой плавления, значительно превышающей температуру сварки. Они дают устойчивую дугу при токе любого рода и полярности. Электроды обладают высокой износоустойчивостью и позволяют сваривать различные металлы. Сварочные работы, как правило, производятся в среде инертного газа.

Таблица размеров вольфрамовых прутков.

Маркировка неплавящихся сварочных электродов, в состав которых входит вольфрам, начинается с буквы «W». Кроме того, сориентироваться поможет и цвет, в который окрашен конец изделия. В частности, WP (чистый вольфрам) зеленого цвета используется при сварке магния, алюминия и сплавов. Работа производится переменным током. Красный WT-20 (с диоксидом тория) — это сварка постоянным током таких сталей: низколегированных, углеродистых, нержавеющих. Темно-синего цвета WY-20 (с диоксидом иттрия) подходит помимо этого еще для меди и титана. Сварку при переменном токе поможет осуществить WZ-8 белого цвета. Он выдерживает повышенную токовую нагрузку и используется для магния, алюминия и их сплавов.

Изделиями последующих марок можно производить сварку как постоянным, так и переменным током. Серый электрод WC-20 (с диоксидом церия) может быть использован для любых видов сталей. Электродом золотого цвета WL-15 можно варить легированную, синим WL-20 — ламинированную сталь, и оба они подходят для нержавейки. В качестве легирующей присадки для них используется диоксид лантана, а число указывает на его количество.

Неплавящимися являются все неметаллические электроды: угольные, графитовые, омедненные угольные, омедненные графитовые. Слой меди в основном служит защитой поверхности при транспортировке. Они используются для строжки, быстрой резки, в том числе и очень толстого листа металла, ликвидации дефектов литья и сварочных работ. Изделия из графита имеют более высокий КПД и обладают в сравнении с угольными электродами лучшими характеристиками.

Маркировка по толщине и типу покрытия

Структура условного обозначения электродов по ГОСТу.

Сейчас электроды, не имеющие покрытия, используются нечасто. Для обозначения толщины в ГОСТ 9467-75 применяют буквенную маркировку. Так, тонкое покрытие маркируют литерой «А», его значение не превышает 1,2. Литера «С» — это покрытие средней толщины, показатель находится в пределах 1,45. Литера «Д» — толстое покрытие, до 1,80. Литера «Г» означает особо толстое покрытие, свыше 1,80. Данный показатель указывается не в абсолютных цифрах, а рассчитывается путем деления диаметра электрода с покрытием на его диаметр без покрытия.

Тип покрытия электродов для сварки имеет свою маркировку. Буква «А» означает кислое покрытие. В его состав входят окислы кремния, марганца и железа. К этому классу относятся наиболее часто используемые марки сварочных электродов ОММ-5, СМ-5, ЦМ-7, МЭЗ-4. Они могут быть использованы только для нелегированных и низколегированных сталей, так как при плавлении выделяется избыток кислорода, а это, в свою очередь, влечет за собой потерю легирующих элементов.

Основное покрытие, «Б», называют фтористо-кальциевым. Его образуют такие природные минералы, как мрамор, доломит, магнезит, плавиковый шпат. При плавлении образуется защитная среда из газов, которая практически не содержит водород. Используется для высоколегированных сталей и изделий большой толщины. Наплавка предотвращает возникновение горячих трещин. Поскольку при варении может наблюдаться нестабильность дуги, для ее повышения сварка производится при постоянном токе обратной или переменной полярности. Ее можно осуществлять в любом пространственном положении.

Таблица типов электродов.

Основу рутилового покрытия «Р» образует минерал с таким же названием, который состоит в основном из двуокиси титана. Помимо этого в него входят алюмосиликаты и карбонаты. Покрытие способствует созданию швов высокого качества, практически без трещин, сводит к минимуму разбрызгивание металла. Результаты по потолочному и вертикальному положению швов превосходят показатели всех остальных видов покрытия.

Целлюлозное покрытие «Ц» тоже создает газовую защиту, но вместе с тем и повышает содержание водорода в наплавленном металле. В состав покрытия входят органические вещества, содержащие целлюлозу, в том числе и обычная мука. Оно дает возможность проводить работы в положении сверху вниз и на весу. Общее обозначение смешанного покрытия — литера «П». К нему относятся смесь рутила с другим видом покрытия: «АР» — кислым, «РБ» — основным, «РЦ» — целлюлозным. Рутиловое покрытие с железным порошком обозначается буквами «РЖ».

Тип электрода: как определить предназначение по маркировке

Хотя многие виды электродов довольно сложно классифицировать, ГОСТ 9467-75 определяет типы, которые должны использоваться при варке тех или иных сталей. Буквенно-числовое обозначение расшифровывается следующим образом: литера «Э» означает «электрод», число показывает временное сопротивление разрыву, минимальное значение которого гарантирует изготовитель. Литера «А» указывает на повышенную вязкость и пластичность наплавляемого металла. Обозначения выглядят следующим образом: Э38, Э42А, Э50А.

Кроме того, электрод маркируется буквой, по ней можно определить разновидность стали, для которой он предназначен. К примеру, изделия для сварки углеродистой стали маркируют буквой «У», легированной теплоустойчивой — буквой «Т», а наплавку на поверхности — буквой «Н». В документе указано, какими буквами обозначается тот или иной химический элемент, входящий в состав наплавки. Пример маркировки изделий с наплавкой: Э-09М, Э-09Х1МФ, Э-10Х3М1БФ. Литерой «М» в маркировке помечают молибден, литерой «Х» — хром, литерой «Ф» — ванадий, а литерой «Б» — ниобий.

Современный рынок сварочных материалов весьма разнообразен. Одному и тому же классу может соответствовать большое количество марок, как отечественных, так и зарубежных.

При выборе необходимого для сварочных работ изделия следует в первую очередь ориентироваться не на марку, под которой оно продается, а на характеристики, определяемые стандартом.

Электроды изготавливаются из углеродистых, легированных и высоколегированных сплавов стали.

Это классификация (плавящийся или неплавящийся), тип электрода, тип покрытия, род и полярность тока, расположение швов в пространстве. Кроме того, нужно правильно подобрать диаметр стержня.

Диаметр определяют исходя из толщины свариваемого материала. У самых тонких электродов он составляет всего 1 мм, что позволяет сваривать листы металла толщиной не более 1,5 мм, используя при этом силу тока в пределах 20-25 А. Разумеется, при выборе должны учитываться такие факторы, как марка металла, параметры тока, форма кромки листа. Самый распространенный диаметр электрода составляет 3-4 мм. Он дает возможность сваривать металл толщиной до 10 мм при силе тока, не превышающей 220 А. Увеличение диаметра — а его максимальный размер составляет 12 мм — требует все более мощного сварочного оборудования.

Из чего изготавливают стержни

В соответствии с требованиями Госстандарта, для изготовления стержня плавящихся сварочных электродов используются различные виды сталей: углеродистые, легированные и высоколегированные. Проволоку, из которой их производят, маркируют определенным образом. Сначала идут буквы «Св» (сварочная), следующее за ними число указывает на наличие в металле углерода (в сотых частях процента), затем указывается буквенная кодировка легирующих элементов, а после нее — процентное присутствие этих элементов. Маркировка, указывающая на содержание в материале стержня углерода (0,10%), хрома (1%), марганца (2%) и кремния (1%), выглядит так: Св-10ХГ2С. Составы стержня и свариваемой с его помощью стали должны соответствовать друг другу.

Для сварки цветных металлов стержень электрода может быть выполнен из аналогичного материала, то есть из меди, алюминия, никеля и некоторых сплавов — бронзы, латуни. Однако и чугунные изделия могут свариваться не только стальными, но и медно-железными электродами. Материал, из которого они изготовлены, получается путем механического смешивания меди и железоуглеродистого сплава. В процессе наращивания сварочного шва происходит выделение углерода из расплава, что увеличивает его прочность. Данный вид электродов состоит на 5-10% из железа и на 90-95% из меди.

Различные типы электродов имеют собственную маркировку. Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод Э46-ЛЭЗМР-3С (также, его называют «синим» электродом).

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

Итак, электрод – Э46-ЛЭЗМР-3С . Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это сочетание указывает на тип электрода, который в данном случае предназначен для сваривания углеродистых и низколегированных сталей, предел прочности, при разрыве которых достигает до 46 кгс/кв. мм.

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

- «У» – указывает на возможность сварки углеродистых и низколегированных сталей, предел прочности, при растяжении которых достигает значения в 588 МПа, или же 60 кгс/кв.мм.

- «Д»

–

указывает на коэффициент толщины покрытия, в данном случае, это толстое

покрытие 1,45 «Е»

–

индекс, указывающий на плавящееся покрытие электрода.

«43»

–

значение, указывающее на предел прочности при растяжении (значению 43

соответствует величина в 430 МПа, или 44 кгс/кв.мм.).

«1»

–

указывает на относительное удлинение, значение «1» соответствует показателю в

20%.

«(3)»

– это

обозначение указывает на минимальную температуру, при которой ударная вязкость

металла шва должна составлять не менее 32 Дж/кв.см, значение «3» соответствует

температуре -20°С.

«РЦ»

–

значение, указывающее на вид покрытия, в данном случае, сочетание «РЦ»

указывает на рутилово-целлюлозное покрытие.

«13»

–

сочетание, указывающее на допустимые пространственные положения, сварочный ток

и напряжение холостого хода. В данном случае, «1» соответствует значению «для

любого пространственного положения», а цифра «3» указывает на возможность

сварки переменным и постоянным током обратной полярности, а также на напряжение

ХХ (холостого хода) около 50В.

Примерно в

такой способ маркируются электроды. Для расшифровки обозначений электродов,

предлагаем ознакомиться с подробной информацией и всеми возможными

обозначениями, которые встречаются в электродах.

Тип электрода.

Итак, для ручной дуговой сварки или наплавки, маркировка электрода всегда будет

начинаться со значения «Э». Для сварки углеродистых и низколегированных сталей,

маркировка типа электрода будет состоять из трёх значений. Из буквы «Э», цифры,

которая указывает на предел прочности при растяжении, и букву «А», которая

указывает на то, что металл шва имеет повышенную пластичность и ударную

вязкость.

Для сваривания

теплоустойчивых или высоколегированных сталей, а также для наплавки, тип

электрода может иметь дополнительные символы, указывающие на процентное

содержание других химических элементов.

Марка

электрода.

В этом случае, каждому типу электрода может соответствовать как

одна, так и несколько марок.

Диаметр

электрода.

Значение диаметра электрода будет соответствовать диаметру

металлического стержня этого электрода.

Назначение

электрода.

В данном случае, достаточно руководствоваться таблицей, приведенной

ниже.

Коэффициент толщины покрытия.

Это значение указывает на

соотношение между диаметром покрытия электрода и диаметром металлического

стержня. В зависимости от этого, значение коэффициента будет соответствовать

таким значениям:

Группа

индексов, указывающих на характеристики металла шва, или же наплавляемого

металла. Для электродов, которые используются при сварке углеродистых и

низколегированных сталей (предел прочности, при растяжении которых равен до 588

МПа).

» Покрытия электродов

Электрод для ручной дуговой сварки – это металлический стержень с защитным покрытием-обмазкой. Составляющие покрытия обеспечивают защиту зоны сварки от окисления воздухом, способствуют усилению ионизации. Стержни с обмазкой применяют как для черных, так и для цветных металлов, а также сплавов. Основная задача, которую возлагают производители на покрытие электродов для ручной дуговой сварки – это защита плавящегося металла

. Они предохраняют плавящийся металл от взаимодействия с воздухом, предотвращая окисление, делают готовый шов качественным и прочным. При работе со сварочным аппаратом защитная обмазка создает оболочку из шлака на капельках электродного металла

, продвигающегося по дуговому промежутку, а также на плавящейся поверхности привариваемых друг к другу деталей. Защитный слой из шлака снижает скорость, с которой остывает металл, и быстроту его отвердевания

, благодаря чему из него успевают выйти газовые и другие включения, которые негативно сказываются на прочности конструкции. Как правило, защитное напыление состоит из целого комплекса шлакообразующих элементов, таких как каолин или концентрат титана. Обмазка, покрывающая стержни из металла, выполняет целый ряд основных и второстепенных задач. Из первостепенных можно выделить:

Второстепенные, но не менее важные задачи:

В продаже можно встретить много марок электродов, предназначенных для разных видов металла и силы предполагаемых нагрузок на будущую конструкцию. Стержни с обмазкой имеют два значения диаметра: диаметр самого электрода и общий диаметр стержня и напыления. При выборе подходящего варианта диаметр является одним из определяющих факторов: чем он больше, тем большую толщину металла можно соединить с помощью стержня

. Важно!

Режим работы сварочного аппарата выставляется, исходя из толщины соединяемых деталей и диаметра стрежней. Важно правильно рассчитать силу тока, так как при слишком сильном токе металл можно просто прожечь насквозь, а при слишком слабом не получится образовать дугу. Диаметр стрежня с обмазкой влияет не только на простоту работы с материалом при сварке, но также обеспечивает нужные характеристики выполненного соединения, влияет на прочность получившейся конструкции. Буква «Э»

в маркировке означает штучный электрод, повсеместно применяемый для ручной дуговой сварки в домашних условиях. Число, следующее за буквой

, – минимальное значение гарантируемого временного сопротивления на разрыв шва. Чем больше это число, тем большие нагрузки выдержит сваренная деталь. Например, продукция типа Э42 обеспечивает сопротивление не менее 42 кгс/мм2, а стрежни с маркировкой Э46 – не менее 46 кгс/мм2. Электроды Э42А применяются для металла с аналогичными качественными показателями на разрыв, но в условиях, когда необходимы более высокие параметры ударной вязкости и относительного удлинения полученного шва. Об улучшенных характеристиках говорит буква «А» в маркировке, которая обозначает кислый тип обмазки стержня. Синяя обмазка электрода марки Помимо характеристик нанесенного на электродный стержень покрытия и диаметра самого электрода при подборе материалов для сварки также ориентируются на толщину защитной обмазки. Толщина обмазки стержня электрода – это соотношение

общего диаметра (D) и диаметра внутреннего стержня (d). То есть, более толстый электрод может иметь меньшую толщину покрытия, если у него меньшее значение соотношения D/d. Для каждого диаметра внутреннего стержня существует своя толщина покрытия. Всего существует 4 категории электродов, различающиеся толщиной покрытия: Тонкие или стабилизирующие электроды, толщина обмазки которых примерно 0,1-0,3 мм, делают горение дуги ровным и непрерывным, но никак не влияют на качественные показатели наплавляемой стали. Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных

вида покрытий, применяемых при производстве электродов для сварки: Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов. Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю

, даже если места приварки элементов друг к другу . Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны

. Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном

токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании. ОСТОРОЖНО!

Кислое покрытие является токсичным при нагреве! За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин

. Электрод данного типа нужно прокаливать

перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок)

. Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость. Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе

. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали. Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением

в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении. Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы. Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин. Широкое распространение технологии соединения различных деталей посредством электрического тока и плавящегося электрода потребовало поиска новых технологий для возможности качественной работы буквально с каждым типом материала, с каждой маркой металла. Достичь широкого распространения и одновременно обеспечить качественное соединение именно узкоспециализированных конструкций и элементов позволяет соединения в сварочной технологии универсальных сварочных аппаратов и индивидуальный подбор плавящихся электродов. Экономическая целесообразность такого подхода целиком оправдана – для сварочных аппаратов набор функций и технологий позволяет работать как с черными металлами, легированными сталями и чугунными конструкциями, а вот индивидуальность подхода достигается подбором расходных материалов – сварочных электродов. Специфика подбора сварочных электродов

Использование электросварки для соединения металлов кроме общепризнанных и понятных физических процессов, влияющих на процесс соединения свариваемых деталей, имеет еще один, очень важный момент – свойства деталей, рассчитанных на применение в различных отраслях и производствах. Берется во внимание, прежде всего свойства металлов – конструкционных сталей, легированных и низколегированных сталей, чугуна или конструкций из цветных металлов. И в данном случае сварной шов, должен отвечать максимально условиям и марке основного металла. Такое соответствие сварочных электродов основному материалу достигается использованием в качестве сердечника узкоспециализированного состава металла, а в качестве обмазки использовать наиболее подходящие компоненты. Использование сварочных электродов в зависимости от свойств свариваемого материала зависит, прежде всего, от состава металлического сердечника. Здесь при производстве учитываются несколько факторов, влияющих на качество шва: Учет этих и других условий маркировки конечной продукции и условия непосредственно самого производства вменен для всех отечественных производителей электродной продукции соответствующими государственными стандартами и сортаментами. Электрод, имеющий соответствующую маркировку, должен соответствовать техническим условиям независимо от производителя. В то же время, нанесенная маркировка на упаковку должна соответствовать содержимому как по качеству, так и по количеству. Сегодня наиболее массово выпускаются электроды для соединения деталей из черных металлов и сталей. Именно поэтому наиболее часто употребляемая маркировка ориентирована на сварку деталей из стали и градирует продукцию в зависимости от содержания углерода в металле. Такая градация соответствует и основному марочнику сталей: Качество сварного шва, его конструктивные и пластические свойства, способность выдерживать различные деформации зависят во многом от того какого качества, какого состава и толщины на металлическом сердечнике лежит слой покрытия. Для маркировки слоя покрытия, показателя его толщины используется буквенное обозначение отображающее соотношение толщины обмазки к диаметру металлического сердечника. Следует заметить, что здесь за основу берется соотношение диаметр/покрытие в процентном выражении, а не конкретное число толщины в миллиметрах. Для маркировки принято брать соотношение в 20, 45, 80 и более 80%. Такие показатели маркируются соответственно буквами «М», «С», «Д», «Г». Наиболее популярное соотношение равное приблизительно 45% маркируемое «С» обозначает около 70% всех выпускаемых электродов всех наименований. Такая маркировка позволяет подобрать расходные материалы для проведения работ в зависимости от сложности и важности свариваемых деталей. Учет количества покрытия сердечника, формирующего защитное облако сварочной ванны при подборе типа и марки очень важен, так же, как и учет того из каких материалов сделано само покрытие – для обозначения типа основного составляющего обмазки используется буквенные обозначения, соответствующие наиболее часто встречающимся видам материалов для обмазки: Внимание! Двухкомпонентные виды покрытий, имеющих узкоспециализированные направления применения, маркируются соединением основных буквенных кодов, при этом первая буква указывает на преобладающий компонент в композиции покрытия.

Достижение максимальных показателей сварного соединения конструкций достигается применением типов расходных материалов, имеющих при работе еще одно свойство – пространственное положение при формировании сварной ванны. Возможность прокладки прочного шва в горизонтальном положении, возможно будет утеряна, в случае применения этого электрода при потолочных работах, вертикальном сваривании, или наложении наклонного шва. Проще говоря, если в одном положении шов будет ложиться ровно, то при сварке этой же маркой в другом положении шов будет прерывистым, капающим, стекающим по поверхности металла. Параметры использования электрода в зависимости от пространственного положения маркируются цифровым кодом: Для особо важных конструктивных элементов, имеющих повышенные требования по прочности соединений, применяются электроды, разработанные для сугубо узкой специализации, например для легированных сталей или элементов. Достоинством этих специальных марок выступает полное соответствие состава сердечника составу свариваемых конструкций. Здесь не требуется дополнительное усиление или ослабление сварочного тока, особые навыки формирования дуги, сам температурный режим сгорания покрытия обеспечивает максимальное расплавление сердечника и прогрев поверхности самой детали. Такие электроды формируют шов без существенных деформаций и изменений. Для этих целей чаще всего используются марки Э-70, АНП2, НИАТ 3М, УОНИ-13/85, Н20/Св-12Х2НМАВИ, ОЗС-11, ТМЛЗУ, ЦЛ-45. Наплавка или сварка чугунных изделий, содержащих большое количество углерода, требует применения электродов, близкого по составу к чугуну, именно поэтому серия ОК и обладают столь специфическими свойствами. Для этой марки характерна небольшая текучесть металла в пределах 300-500 МПа, относительно низкий по сравнению со стальными сердечниками показатель прочности – 460-640-720 МПа, и конечно небольшой показатель механического удлинения шва 6-40% в зависимости от маркировки. Вместе с тем электроды марок ОК-92 с индексами от 05 до 86 имеют завидную твердость холодного шва – до 240-260 НВ. Внимание! Сварочные электроды, предназначенные для сварки и наплавки чугуна, не рекомендуется применять для и металлических конструкций. Сформированный шов не будет обладать расчетными характеристиками, ввиду высокого содержания углерода в металле электрода

. Сварка цветных металлов и сплавов

Для соединения легких цветных металлов и их сплавов сегодня в обычном применении пока находится в весьма ограниченном использовании, но это не значит, что сварочные технологии не имеют возможности работать с этими материалами. Для соединения алюминиевых конструкций, несмотря на наличие защитного химического слоя металла, применяются электрода марки «ОЗА», маркировка их соответствует следующим свариваемым металлам: Медные конструкции, чаще всего соединяемые с помощью пайки, могут соединяться также и с помощью сварки, здесь применимы электроды Комсомолец 100, АНЦ/ОЗМ серии 2,3,4. А для сварки никеля разных марок применяется электрод ОЗЛ-32. Спецификация электродов для создания конструкционных деталей

Создание отдельных, специфических конструкций, имеющих большую массу и габариты, монтируемых непосредственно на сборочной площадке требует применение электродов для резки металла. Например, в судостроении, когда стальные листы поставляются цельными, а отверстия проделываются непосредственно на стапеле применяются электроды способные создавать высокую температуру плавления и возможность работы на максимальном сварочном токе. Для таких и подобных работ применяются электроды ОЗР1 и ОЗР2, для разрезания металла толщиной до 40 мм, проделывания отверстий, срезания наплывов, устранения дефектных участков сварных соединений. Буквенно-цифровое обозначение наименования, расположенное обычно в табличной форме на упаковке, часто дублируется и на покрытии самого электрода. Такое удобство позволяет без труда идентифицировать тип и марку электрода. Обычно код состоит из нескольких групп шифров. Каждая группа имеет свое значение и характеристику применения: Внимание! Получение качественного сварного соединения в большинстве случаев зависит от правильно подобранных электродов по типу и марке. Вместе с тем подбор расходных материалов требует соблюдения и других требований – правильного выбора диаметра, типа используемого тока, и качественного параметра электрода по влажности покрытия.

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках. Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки. Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой. Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды. Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества: Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы. При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом.

Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно. Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ. Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью. По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ: Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке: Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов. К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна. Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы. Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление. Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто. При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель. Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

Назначение покрытия электродов

Какие функции обеспечивает качественное покрытие

Диаметр покрытия

Толщина покрытия

Толщина покрытия качественных электродов колеблется в диапазоне от 0,5 до 2,5 мм, что составляет 20-40% от массы внутреннего стержня. Если учитывать железный порошок, то диаметр составит 3,5 мм, а массовая доля – 50%. Такие электроды применяют, когда нужен шов высокого качества, способный выдержать большие нагрузки.

Толщина покрытия качественных электродов колеблется в диапазоне от 0,5 до 2,5 мм, что составляет 20-40% от массы внутреннего стержня. Если учитывать железный порошок, то диаметр составит 3,5 мм, а массовая доля – 50%. Такие электроды применяют, когда нужен шов высокого качества, способный выдержать большие нагрузки.Типы покрытия электродов для ручной сварки

Кислое

Основное

Целлюлозное

Рутиловое

Типы и марки электродов

Марки электродов для дуговой сварки

Выбор марки электрода

Расшифровка марки электродов

Виды электродов

Марка электродов: ГОСТ

Какими бывают электроды для сварных работ?

Типы электродов и сфера их использования

Отличие электродов друг от друга, маркировка

Полезные советы и техника безопасности при проведении сварочных работ

Итог